一、压缩空气的成本到底有多高?

空气来自大气,取之不尽,用之不竭,工业现场很多人都认为使用压缩空气是不需要成本的,对压缩空气成本认识及其浅薄,这是导致现场浪费的一个主要原因。

工业空压机的能耗指标通常用“比能量”来表示。

比能量指标表示的是输出单位体积压缩空气所需的平均耗电量:KWh/m³(ANR)。该指标在空压机输出压力为0.7MPa(G)时在0.08~0.12KWh/m³(ANR)范围内,数值越小,表示效率越高。

空压机的比能量因空压机和输出压力而异。如按我国绝大多数地方的工业用电每度电费0.6元计算的话,制造1m³(ANR)压缩空气所需电费为1.8分钱~7.2分钱。

除电费外,压缩空气制造成本中还有空压机润滑油、定期保养及设备折旧费等。

以年工作时间4000小时的中型螺杆式空压机为例,该部分成本与电费各占19%和81%。如将这部分成本也计入的话,1m³(ANR)压缩空气的实际制造成本为6分钱~9分钱。

由此来看,压缩空气并不便宜,简历压缩空气成本意识是气动节能的第一步。

二、石化行业高能耗现状分析

(一)较高的设备能耗

石化行业既是能源生产大户也是能源能耗大户,石油加工过程中消耗大量能耗能源。其中设备能耗是炼油化工装置能耗主要组成部分。

根据中国石化2005年的统计,中国石化2005年终能耗约合1020.58万吨标油,由设备消耗转化的燃料油、燃料气、电耗、蒸汽占了67.84%,其中电耗占18.44%,接近187.7万吨标油。

电能主要由动设备,如泵、风机、空压机等消耗,用于输送分离各类介质。

总的来说,设备用能占了炼油化工装置用能的70%左右,提高设备及设备系统的能效是石化企业节能减排的主要途径之一。

(二)空压机的用能问题分析

以空压机为例,设备能耗较高主要表现在以下几个方面:

1、部分空压机偏离设计工况

通过某石化炼油分布6000V空压机效率测算得出,空压机匹配的电机负责率平均值是77.3%,接近下限75%,有的甚至只有41%。空压机运行负荷偏离设计工况,动力负载率有待提高。

2、工艺用空压机缺少能效评价方法

一般动力空气压缩机,产品标准、试验方法、能效标准齐全。但节能检测方法标准系1996年颁布实施,应根据现状进行修订。

工艺用空压机缺乏能效考核标准。由于工艺用空压机种类繁多,型式各异,大部分功率大,难以监测,目前还缺乏能效考核标准,掌握的能效数据少,难以判断空压机性能是否高效。

3、变负荷运行调节急待改善

石化行业对于低负荷运行常采用加卸载/回气调节的方法,能耗很大,调节下来的气量相当于对于这部分做的功完全浪费了。

系统低负载运行,还带来压缩空气后处理设备低效率运行。在匹配不完全合理情况下,系统的多数设备处于部分低负载的状态,能源使用效率地下现象十分严重。

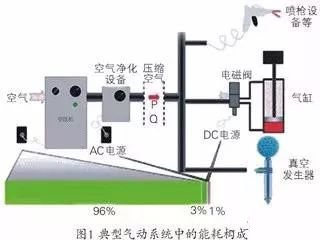

压缩空气系统能耗的96%为工业空压机的耗电。我国工业空压机的耗电量约占全国总耗电量的6%。

三、当前我国用气企业空压机系统的主要问题

在当前我国用户的压缩空气系统中,能源浪费主要表现为泄露偏大、空压机配置及运行仅以保压为目的、供给压力不合理、喷嘴低效、设备用气存在浪费、现场工人用气成本意识浅薄等问题。

1、压缩空气泄漏。

在泄露问题上,工厂中的泄露量通常占供气量的10%~30%,而管理不善的工厂甚至可能高达 50%。

有时一个汽车组装车间的泄漏点就有2万个,其中,泄露量的90%以上来自设备使用中的零部件老化或破损。

2、现场管理人员低估泄漏造成的损失。

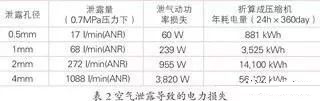

比如,在供气压力为0.7MPa下的气管中一个直径1mm的泄漏小孔,每年导致的损失高达约3525度电,几乎相当于两个三口之家的全年家庭用电,如表2。

加强泄漏损失意识、普及泄漏检测及预防手段是当前工作重点。当前国内一些企业在开始利用ECOSO泄露检测仪及泄露点扫描枪查漏堵漏,并已取得一些成效。

3、空压机的不合理配置及运行。

通常,为使输出压力波动小,很多空压机采用吸气阀调节方式。这种方式在没有供气的情况下也仍需消耗40%~70%额定功率的电力,浪费较严重。

为此,导入变频控制、台数控制,采用空压机房节能监控系统等措施对削减电力十分奏效。

而这些在工厂的实际操作中基本都被忽略,保证压力成为大多数工厂对空压机管理的唯一要求。

4、供气压力偏高造成浪费。

由于管道压力损失不确定,设备启动存在流量高峰等原因,空压机的供气压力有时比现场要求压力高出0.2MPa~0.3MPa。

而末端设备每提高0.1MPa,空压机的耗电就提高4%~8%,造成了巨大的能源浪费。

有时工厂也会为了少数几台压力要求高的设备,而整个调高供气的压力,这在能源使用配置上极其不合理,非明智之举。

5、喷嘴不正常使用造成浪费。

喷嘴在喷气织机、制造加工的精修及机加工等工艺现场被广泛使用,其耗气量在某些产业领域达到总供气量的50%。有的现场人员很容易为了追求大冲击力而擅自扩大喷嘴喷口、提高供给压力,从而造成很大的用气浪费。

6、其他原因造成的浪费。

在气动设备中存在用气不合理的现象也比较突出,例如确定工件是否卡到位的气体背压检测、真空发生器给气等存在不工作也不间断供气现象。

尤其是化学药液槽等用于搅拌目的的用气、轮胎制造中的定型充气等,从0.7MPa的高压减压到0.1MPa~0.2MPa使用的现象非常普遍,浪费得令人痛心。

从工艺上把握设备的实际需要压力和低耗气量是使设备耗气合理化的前提。由于设备用气不合理导致的浪费平均估计为供气量的20%。

以上种种问题,表明当前压缩空气系统的使用中用气浪费比较严重。 用气设备的节能改造措施有:

使用新型气动喷嘴节能装置和脉冲式气枪,工件到位时喷嘴开始吹扫

工件到位时真空发生器开始供气

高耗能气动设备改为电动设备(工艺搅拌)

大型气缸改两节节能型气缸

压缩空气满足设备低需求压力,增加合适储气罐缓冲瞬间大的用气量

在特定行业采用专业气动设备,如电解铝行业推广使用的打壳缸专用节气阀等

因此,只要对压缩空气系统开展详细调查,明确问题所在,采取合理有效的节能措施,整个系统可以实现20%甚至更高的节能效果。

四、小结

2010年初,笔者对中国某轮毂企业进行气动系统节能改造,同样实现系统节能30%以上。

在我国如果能广泛开展气动节能活动、普及气动节能技术,每年可为国家节约用电约600亿度,折合金额360亿元,对于企业来说具有非常可观的经济效益和社会效益。

本文虽然从石化行业说起,但耗能与节能措施是相同的:

针对我国化工、化纤、纺织、汽车、橡胶、电子半导体、加工机械等制造行业的大中型企业,以降低空气压缩机能耗为目的,结合各个行业特点研究切实可行的节能技术,制定一整套行之有效、易于实施、投资回收期小的节能实施流程,将节能措施行业化、系统化、具体化、可操作化、可视化并进而规范化,可为企业的节能降耗和国家的节能目标做出应有的贡献。

阅读本文的人还阅读:

作者:德耐尔@德耐尔空压机 空压机修订日期:2019-09-12

本文DENAIR版权所有,未经批准转载必究。

对此文章有什么疑问,请提交在留言本

(本文由德耐尔空压机编辑,转载请注明出处:http://www.denaircompressor.com) 官方微博

官方微博